中国水泥工业经过130多年的发展,从第一代立窑到第一条新型干法生产线,再到产能“世界第一”,可以说走过了一段波澜壮阔的历程,这其中无数个“第一”也印证了中国水泥产业人敢于创新求变的勇气和担当。在2022年广西科学技术奖励大会上,华润水泥牵头完成的“新型高效水泥助磨剂的研发和应用”项目荣获了2021年度广西科学技术进步奖一等奖。

水泥作为主要的基础建筑材料,不仅在世界经济发展中扮演着关键角色,还是构筑世界物质文明的重要基石。高楼大厦、高速公路、铁路、机场、港口、立交桥、地下隧道……都离不开它,各种特殊功能的水泥更是在不同的工业用途、特殊工程建设中发挥着不可或缺的重要作用。2021年,全球水泥产量为43.1亿吨,其中中国的产量为23.6亿吨,占比约为55%。目前,我国日产5000吨规模及以上熟料生产线的总产能占比超过60%,是全球拥有万吨级水泥熟料生产线最多的国家。近年来,遵循绿色高效的高质量发展路线,中国水泥行业已经逐步实现了先进制造、绿色环保和循环经济的转型升级,效益贡献、能效环保、资源利用等方面均处于世界先进行列。

陶从喜与水泥已经打了半辈子交道,可以说是中国水泥工业成长的见证人。如今,中国水泥在先进生产技术、装备制造和工程服务等多个领域逐渐成为世界水泥的引领者。这些成就的取得,在陶从喜看来,过程充满艰辛,结果令人振奋。

当时国家建材部组织成立了天津水泥工业设计研究院,组织科技人员集中攻关,我主要从事水泥制造热工技术与装备及水泥窑协同处置的相关科研开发工作,通过自主创新,开展了一系列水泥窑热工技术与装备的研发工作,并取得了良好的工程应用效果

水泥生产工艺简单来说就是“两磨一烧”。过去的水泥生产是一个高耗能、高污染排放的过程。有统计数据显示,水泥工业的碳排放占全球人为二氧化碳排放总量的7.5%,而在我国其占比却高达13.75%。如何实现水泥行业节能减排,任务十分艰巨。华润水泥联合水泥企业、高校全面开展产学研节能降碳的技术攻关工作,目前应用替代燃料、替代原料,每年可减少煤炭用量大约21万吨标煤;通过生产工艺的优化升级改造,降低了系统电耗和煤耗,每年可减少用电990万千瓦时,减少煤炭用量大约2万吨标煤。

这里是位于广西南宁石埠的华润水泥技术研发(广西)有限公司,占地2000平方米的研发中心有着一流的实验室设备,同步热分析仪可以对煤炭燃烧特性进行评价、指导水泥生产用煤;岩相显微镜可以对水泥熟料进行分析,判断烧成工艺和质量情况;液相色谱仪、气相色谱仪可以对外加剂进行定性定量分析。除此之外,涵盖水泥行业中各种原材料、熟料、混合料都可以进行定性和精准定量分析。

这是用于分析水泥熟料的岩相显微镜,不同水泥厂的水泥熟料制成光片,测量分析它的尺寸和生长情况,可以判断水泥烧成工艺的情况以及水泥窑内烧成气氛的问题。XRD矿物分析仪可以帮助我们分析熟料以及物料的特性来为水泥助磨剂量身定做,以达到更好的使用效果。

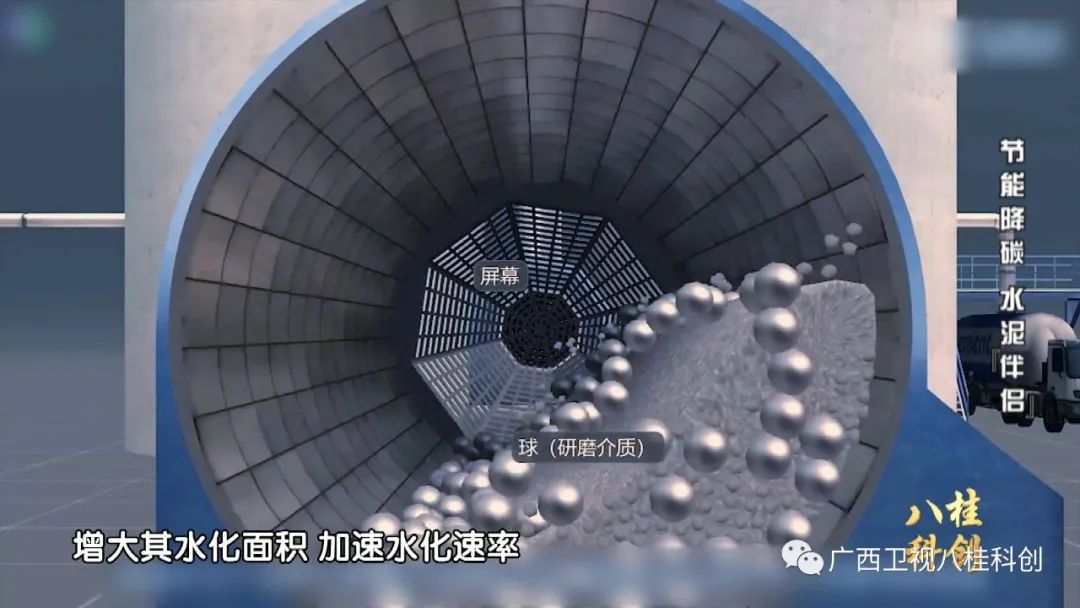

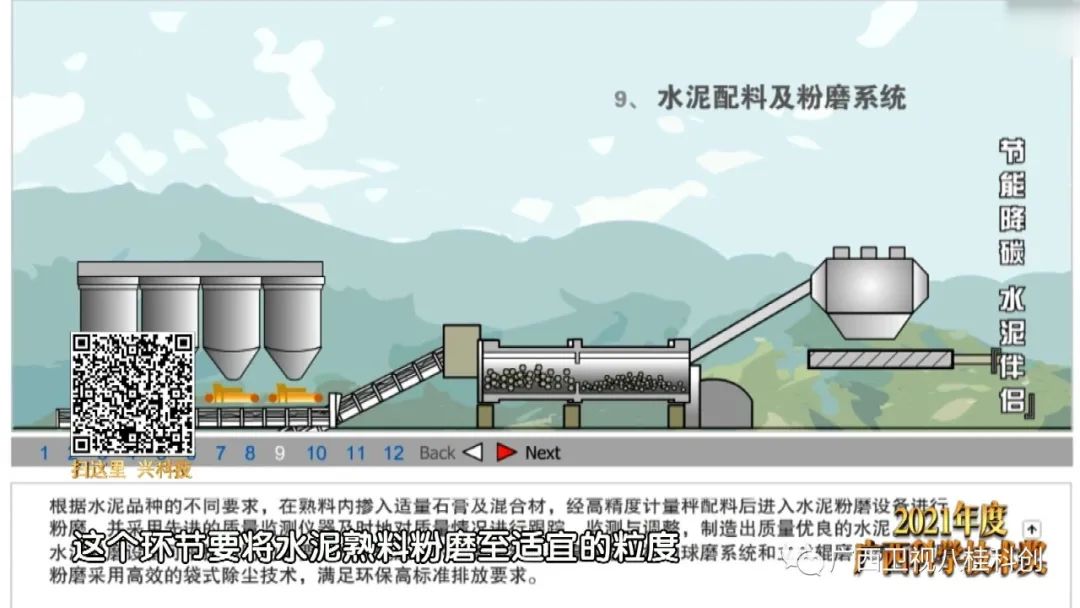

水泥粉磨是水泥生产中最重要的环节,也是耗电最多的工序,这个环节要将水泥熟料粉磨至适宜的粒度,形成一定的颗粒级配,增大其水化面积,加速水化速率,满足水泥浆体凝结、硬化要求。粉磨工艺的电耗约占水泥生产总电耗的60%-70%,消耗的能量大部分转变为声能、热能等,能量利用率低,从而导致电耗升高,碳排放激增。因此,要实现水泥行业的绿色高质量发展,必须从降低水泥粉磨电耗的关键点出发,制定降碳技术路线,开发高效粉磨科技产品。

研究人员发现,在粉磨过程中,磨机内水泥粉体会因为自身静电作用、表面能增大,颗粒间聚结,进而加剧静电吸附,直至吸附成球状。这个过程会降低粉磨效率,进一步导致能耗升高。

水泥助磨剂是一种提高磨机粉磨效率、改善水泥性能的化学外加剂。它可以吸附在水泥粉体表面,降低粉体的表面电荷和颗粒的表面能,使粉体得到有效的分散,有效减少粉体在磨机中的过度粉磨,从而实现生产能耗的降低,同时降低生产过程中的碳排放。

水泥助磨剂是由具有表面活性的物质和其它化学物质复配而成,其中的一些组分能促进和增强水泥组分的水化,提高水泥的强度,使用科学复配的水泥助磨剂,可以减少水泥中熟料用量。

我们在研究助磨剂组分对水泥粉磨、水化和性能影响中发现,在助磨剂中醇胺等组分能够显著地提高粉磨效率,同时改进水泥的粒度分布,改善粉体的可压缩性和粉末性能,促进水泥发挥出更高的强度。

华润水泥联合湖南大学、南京工业大学、中国建筑材料研究总院等,建立产学研用联合团队。经过不懈的努力,他们研发的高性能水泥助磨剂系列产品,在助磨剂合成、改性方面采用了二乙醇单异丙醇胺的绿色高效生产技术与工艺,产品的质量更稳定、生产成本更低,并研发了糖蜜废液改性技术,增强产品助磨效果。在产品复配技术方面,提出了以二乙醇单异丙醇胺为核心原料复配技术,适合不同水泥产品和粉磨工艺流程。

新型助磨剂能显著提高水泥早期、后期强度,大幅提升粉磨效率、降低粉磨电耗、提升水泥中固废利用率,降低单位水泥二氧化碳排放。项目还利用废弃防冻液开发制备防冻型水泥助磨剂。各类水泥助磨剂技术指标均达到甚至超过国外知名企业产品。

水泥助磨剂主要的原材料是醇胺,旧国标使用的是气相色谱法来检测醇胺的质量,这种方法操作简单,重复性良好,但是使用有着极大的限制,那就是必须要求所有组分在色谱上出现结果。

我们创新性提出助磨剂原材料中醇类和醇胺类化合物的含量测定方法并建立国家标准,为助磨剂的原材料和产品质量控制提供了保障。利用水泥大数据平台针对性研制出专用配方,提高了助磨剂在华润(水泥)的应用效果,协助水泥厂实现绿色生产,降低碳排放。

应用新型水泥助磨剂,一方面可以增加混合材料的掺量,有利于使用更多的低品位工业废渣,减少环境污染,降低生产成本,增产增效;另一方面也能减少熟料用量,在水泥总产量不变的情况下,降低生产熟料所需的原料资源和煤炭、电力能源的消耗,促进减少二氧化碳减排,具有很好的环境效益、能源效益和社会效益。

水泥助磨剂研发成果已获得多项发明专利和实用新型专利授权,累计发表50余篇高水平学术论文,制定国际首个助磨剂原材料检测国家标准。近三年,华润水泥技术研发(广西)公司、湖南希杰斯建材科技有限公司开发了多类型助磨剂产品,累计为企业增加水泥产量3162万吨,直接新增营业额约115亿元,新增利润48亿元,新增税收15亿元,经济效益明显。同时,节约高品质石灰石约1200万吨,节电11亿度,节约标准煤190万吨,减排二氧化碳1638万吨,社会效益同样显著。

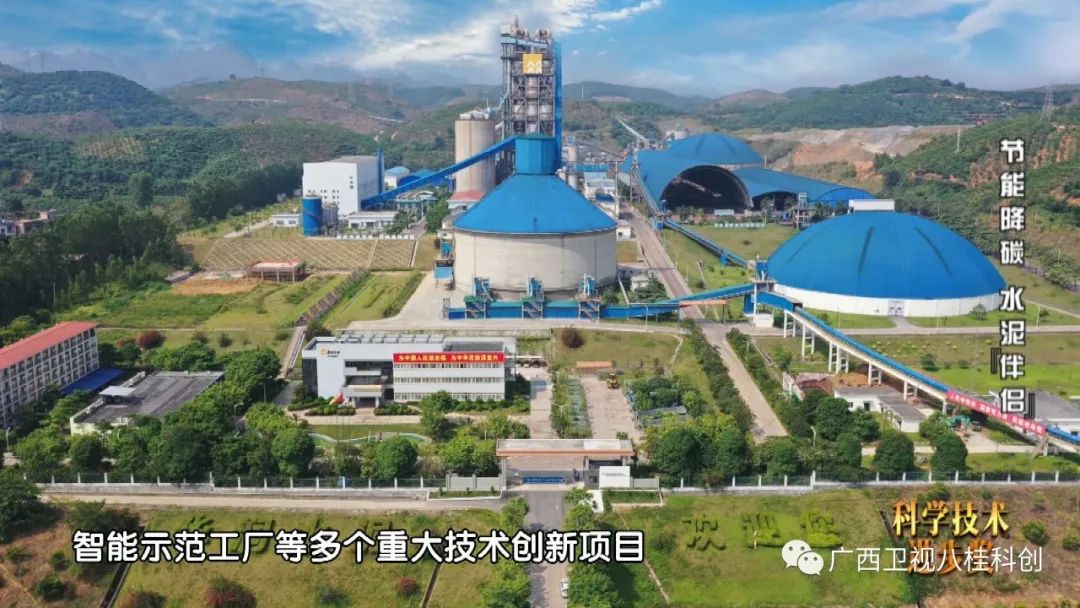

检测中心目前已经通过国家CNAS认定,已建成水泥节能减碳(排放)技术研发、混凝土及骨料技术研发、固废建材资源化的技术研发、功能型助磨剂产品研发等多个研发平台。已建设完成水泥窑生活垃圾协同处置、智能示范工厂等多个重大技术创新项目。

更多精彩敬请关注

广西卫视

每周五 21:55

| 留言与评论(共有 0 条评论) “” |