党的二十大报告指出,加快建设体育强国。中国建筑“建证美好时代”开放日第65场,走进中建一局海南省儋州体育中心项目。项目总建筑面积约10.18万平方米,建设内容包括体育场、体育馆、游泳馆及室外训练场等配套工程,可容纳近4万名观众。项目作为海南省第六届运动会开闭幕式主场馆,可承办国内一流体育赛事、文艺演出等,助力海南自贸港体育文化建设,实现全民健身活动与竞技体育运动项目均衡发展。

作为海南自贸港建设背景下

首个大型综合运动会的主场馆

项目总建筑面积10.18万平方米

建设内容包括可容纳30000人的体育场

5000余个座位的体育馆

1000余个座位的游泳馆

及相关配套设施

助力海南自贸港竞技体育

群众体育 体育产业协调发展

该项目由中建一局一公司负责具体履约

已顺利竣工交付

践行“双碳”理念

打造海南自贸港首个装配式体育场馆

项目是海南省首个装配式体育场馆

装配率高达51%

中建一局积极贯彻新发展理念

紧扣“双碳”目标

采用“搭积木”装配式建造体育场馆

其中 项目使用的钢结构均在工厂预制

现场施工工序减少了30%

轻质隔墙板是使用最多的预制件

通过工厂预制隔墙板

取代传统人工砌筑方式

应用BIM立体排版技术分块排版编号定制

折损率控制在3%以内

远低于行业内10%的平均水平

建筑垃圾减少60%以上

通过装配式技术应用

70日内完成封顶

36米超长悬挑桁架

实现误差“毫米级”精准度

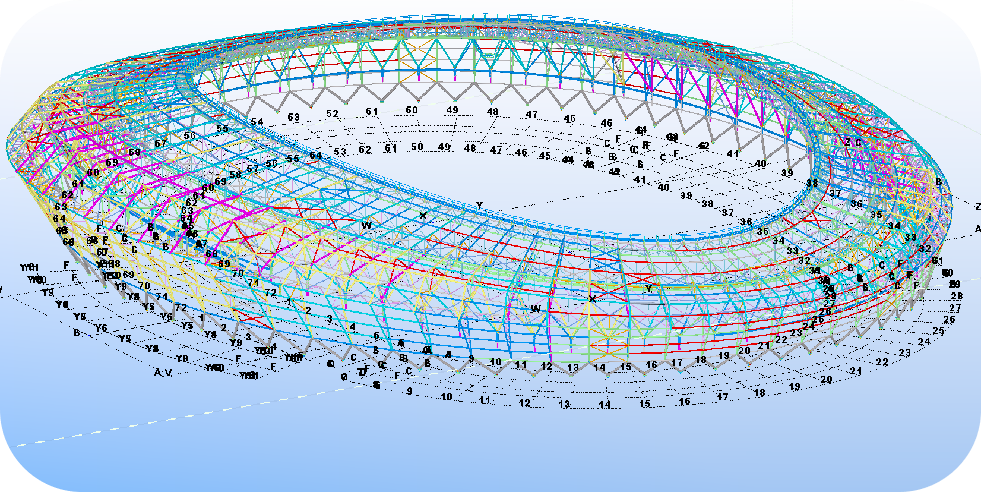

项目三个单体建筑钢结构屋盖

均为空间管桁架结构

总用钢量10000余吨

其中面积最大的体育场

采用与鸟巢相似的

马鞍形空间悬挑管桁架结构

钢结构径向主桁架共72榀

最大悬挑长度达36.3米

最大吊装半径44米

吊装高度40米

吊装重量达69吨

项目团队以科技建造体系为引领

通过BIM技术仿真模拟安装效果

实现“零碰撞”

采用预拼牛腿技术

吊装单元在地面分块预拼装

提高施工质量

降低高空焊接难度的同时

加速施工进度

利用钢结构健康监测系统

卸载过程中 每60秒反馈应力应变监测数据

实时掌握施工安全状态

体育场从桁架拼装到结构卸载仅用4个月

实际变形值与计算值误差仅6毫米

成功挑战国内

36米超长悬挑桁架“毫米级”变形误差

形成专利6项 海南省工法3篇

9072块耐力板幕墙

创国内首个全耐力板幕墙场馆

体育场外立面设计

取自当地特色景观“龙门激浪”

项目采用BIM技术

对9072块耐力板幕墙进行排版

形成波浪形聚涌效果

为国内首个全耐力板幕墙场馆

场馆金属屋面为TPO+装饰铝板

为解决施工后无法检验焊接质量

与无法精准判断漏水点的问题

项目联合研发2项实用新型专利

其中 屋面检测设备通过真空罩压⼒控制

观察卷材与钉盘粘结的状态

以非破坏性方式进行焊接质量检测

漏液检测装置通过检测点

准确判断屋面是否漏水

填补国内相关技术领域空白

自主研发应用行业首创技术

让智慧场馆长出“智慧大脑”

项目以精益建造体系全盘指导施工建设

应用物联网 BIM 大数据等核心技术

打造智慧平台管理系统

让工地长出“智慧大脑”

实现工地全方位可视 可测 可控

项目使用的“星璇”智能安全帽系统

自主研发应用行业首创的

创新型传感网络技术和定位技术

实现建造过程中人员分布可视化

人员作业安全 劳务考勤 劳务工效 项目工期

和产业化工人等管理的智能化

最终项目

以22个月工期实现整体完工

于2021年底投入使用

实现海南西部片区

大型体育中心的零突破

党的二十大报告指出,要推动战略性新兴产业融合集群发展。中国建筑“建证美好时代”开放日第59场,走进中建一局——宜春时代锂离子电池生产基地(一期)项目。项目是国内首个国家锂电新能源高新技术产业化基地,也是目前江西省单体投资最大的高科技新能源产业招商项目,总建筑面积约58.7万平方米,包括18个单体及外配套工程。建成后产能高峰期预计可达到50GWh,将成为中国新能源绿色产业飞速发展的“窗口工程”。

江西宜春

拥有“亚洲锂都”的美誉

今天

宜春凭借得天独厚的优势

主动融入国家“双碳”战略

充分立足资源储量优势和营商环境优势

吸引众多新能源行业巨头落子

其中就包括

总投资135亿元的

宜春时代锂离子电池生产基地(一期)项目

宜春时代锂离子电池生产基地(一期)项目

占地面积43万平方米

建筑面积约58.7万平方米

主要包括电芯厂房、极片车间、

模组车间、设施房、原料仓和成品仓等建筑

建成后新型锂离子电池年产能达到50亿瓦时

预估年产值超过500亿元

中建一局

高科技电子厂房项目团队

于2021年底来到宜春经开区

开始着手项目建设

面对大体积钢结构安装和

严苛的地坪平整度要求等重难点

项目团队创新运用多项领先技术

助力宜春建设国家新能源产业集群

打造全省绿色低碳发展先行示范区

智慧建造体系 系统高效推进钢结构安装

由于生产需要

厂房建筑单体具有占地面积大、结构高等特点

因此项目建筑采用大型钢结构支撑

以项目核心生产线电芯厂房为例

建筑单边长度900米

整体结构由105榀165米宽门式钢架组成

最大单跨跨度35米

单根钢柱最重达12吨

为完成大型钢结构的加工和安装

项目运用智慧建造系统

通过信息化建模和推演

将建筑整体拆分为13.4万个安装构件

应用42万套高强螺栓现场组装

通过排布顺序、管控进度

全程实时跟踪构件原料采购、加工

运输、安装等流程

最终

项目团队仅用130天

便完成电芯厂房构件安装

用钢量达2.4万吨

相当于3座埃菲尔铁塔

先进管理模式 快速精准打造毫米级厂房

基于锂离子电池生产需要

项目建成后将全面投入全智能生产线作业

为避免轻微震动影响产品的良率

智能化设备对地坪平整度要求达到毫米级

项目团队

应用“5.5精品工程生产线”的质量管理模式

坚持PDCAS循环管理方法

对施工质量进行全流程管控

在提高施工效率的同时保障生产质量

为保证地坪平整度

运用自动化、高精度测量仪器

加密标高控制点

确保结构精度

成功将地面平整度控制在2毫米/2米

即任意2米范围内随意测量

其高差均小于2毫米

为保证项目工期

项目团队发挥“首选承包商”管理经验

高效协调资源和人员

高峰施工阶段组织上百家供应商同时交叉作业

十余栋超大面积群体建筑同步开工

将管理效能发挥到极致

以项目模组厂房为例

占地超过2.2万平方米的4层混凝土框架结构

仅用95天便完成整体施工

科技创新 永无止境

中建一局将继续落实创新驱动发展战略

创新工程科技

书写先锋品质

助推中国智能智造跨越发展

以实际行动建证绿色中国

责编:王晶晶 单慧芳

校对:贾 萌

欢迎转载请注明来源!

内容来源:品牌管理部

素材来源:一公司

| 留言与评论(共有 0 条评论) “” |