中交第二航务工程局有限公司长大桥梁建设施工技术交通行业重点实验室自成立以来,致力于优化整合企业内外部技术资源,形成了适用于深山峡谷、江河湖海、海域岛礁、外海软基等多种复杂地形地质的成套建设技术,持续擦亮“桥品牌”,为中国由“桥梁大国”向“桥梁强国”转变作出积极贡献。

珊瑚礁上建巨龙

马尔代夫是世界著名的旅游胜地,被誉为印度洋上的璀璨明珠,但是因多年来缺少连岛桥梁,给人们出行造成不便。由于马尔代夫地理环境较为特殊,连岛桥梁工程面临珊瑚礁地质不均及软硬互层等复杂特殊工程特性、中长周期强涌浪海域及深水环境安全施工等世界难题。实验室采用前场与后场结合的方式,联合国内科研院所推进礁灰岩本构模型、珊瑚礁地基与基础承载、外海无遮掩强浪环境下施工安全等基础研究与技术攻关,挑战建桥难题。研究成果已成功应用于世界首座在珊瑚礁上建造的特大型桥梁——援马尔代夫中马友谊大桥,展现了中国建桥实力,填补了国际标准空白。与常规的陆源岩石相比,礁灰岩成岩作用及后生演化作用较为独特,具有胶结强度差异大和高孔隙率的特点。围绕礁灰岩力学演化规律,实验室开展理论推导及宏微观尺度系列试验,揭示了礁灰岩强度发挥的演化规律,建立考虑孔隙及胶结特性的礁灰岩弹塑性损伤本构模型,提供礁灰岩强度及承载性能分析的工具,为珊瑚礁区工程建设提供了基础理论。围绕珊瑚礁地层打入桩承载机理,实验室首创了应用桩周分级加载技术的节段足尺模型试验系统,实现了不同围压条件下打入桩作用过程的动态模拟。提出了基于库仑土压力理论、圆拱效应理论及圆筒扩展理论的珊瑚礁地质打入桩侧摩阻力计算方法。通过对600余根钢管打入桩工程实践,技术人员提出了珊瑚礁地层打入桩的竖向承载力设计方法和关键参数建议取值标准。礁灰岩软硬互层,存在桩端持力层决策的难题。围绕礁灰岩层灌注桩承载机理,实验室分析礁灰岩层灌注桩成孔形态,并完成了礁灰岩-灌注桩模型试验,形成浆液填充孔隙导致桩-岩界面增强体剪切破坏大部分发生在礁灰岩内的认知。基于礁灰岩本构模型,阐明礁灰岩层灌注桩界面强度发挥机理,结合现场试验,突破礁灰岩地层桩基承载力计算方法,为岛礁大型构筑物的基础设计提供理论和方法。大桥跨越了被当地人称为恶魔海峡的嘎度海峡,涌浪平均周期为8~14s,年最大波高超过3m,最大水深46m。中长周期涌浪易引起船舶大幅摆振,给施工安全及进度带来严峻挑战。实验室根据实际船舶的姿态响应规律,在船舶六自由度仿真平台的基础上,发明了中长周期涌浪条件下浮吊吊物抑摆系统及装置,制造出多功能架桥机、钢箱梁快速脱离及落梁缓冲装置等施工成套装备,攻克了外海、无遮掩、深水、强浪环境下桥梁施工技术难关。实验室研究成果促进了连岛桥梁顺利建成,有力改善了马尔代夫的交通出行环境。大桥的通车,推动该国经济的发展,拓展了城市空间,并彰显了中国对外援助的形象及水平。

图1 援马尔代夫中马友谊大桥通车

沉井取土下沉 可测可控

我国正在从桥梁大国走向桥梁强国,大跨径、多种交通功能组合桥成为未来桥梁发展的方向,大跨、重载桥梁的基础则成为控制桥梁快速发展的重要因素。随着上部荷载的增大,水中沉井基础的平面尺寸会越来越大,引起局部冲刷加剧、入土深度增加,在下沉施工中出现突沉、难沉、涌砂、开裂等风险激增。亟需研发新型沉井基础结构和设计方法,实现取土下沉的可测、可视、可控。

构建智能决策算法

基于沉井姿态、端部土压力等关联数据,实验室选用CART、MLKnn模型,构建目标姿态数据——土压力预测——对比分析——明确取土孔位全过程的智能决策算法。通过自主研发及改进CART模型,实时对底面所有端部土压力进行预测,使平均绝对误差仅为0.06Mpa;他们同时优化了MLKNN算法,使孔位决策准确率达到90%。此外,还实现了高精度的端部土压力预测和孔位决策,以及取土指令的自动推送。

机器人盲区取土

针对坚硬土层,实验室研制了深水沉井机械臂水下定点取土机器人,通过机械臂的回转、伸缩、变幅运动,以及高精度传感器测量数据实时解算出铣刨头与沉井刃脚的空间位置,实现沉井盲区定点取土,并使整个过程可视、可控。

图2 工艺试验与现场应用

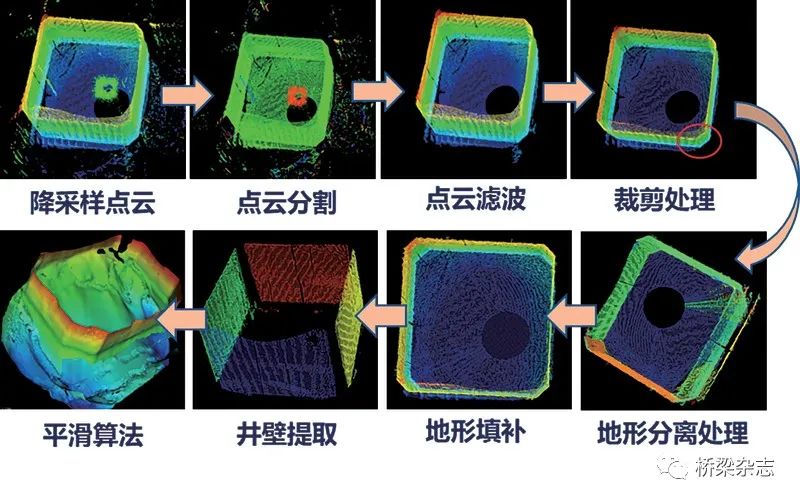

开发数据快速处理技术

经过努力,实验室制成沉井下沉侧阻力监测装置。该装置尺寸仅有10cm×10cm×8cm,量程200KPa,测量精度可达到1%,可实现沉井下沉过程中侧摩阻力高精度直接测量。基于超大型沉井下沉理论及台阶式取土工艺,在沉井关键部位布设数据采集及传输元器件,建立无线自动化数据采集网络,实现了沉井施工全过程关键参数实时采集。技术人员还研发了水下地形扫描数据快速处理算法,形成了泥面三维形态快速处理技术,单井孔点云数据处理耗时从1小时缩短为3分钟,实现了浑浊水体中沉井底部各区域泥面三维形态的准实时可视化监测。

图3 泥面三维形态快速处理技术

基于云端物联网的沉井智能监控系统

基于数字孪生技术和云端物联网技术,实验室开发出沉井智能控制系统,可自动分析监测数据、生成并执行取土作业指令,实现沉井的数字化、智能化可控下沉。系统可承载泥面标高、沉井姿态与应力、下沉阻力、设备状态等关键参数,将测量数据、施工逻辑与智能设备互联系统,形成了贯穿沉井下沉施工全过程4D模型,自动执行系统生成的最优取土作业指令,满足沉井的数字化、智能化可控下沉的要求。上述创新技术成功应用于世界上最大跨度公铁两用斜拉桥——常泰长江大桥主塔基础工程,其沉井平面为95×57.8m,为世界上最大的水中沉井基础。其终沉精度为平面偏位8cm,扭转角0.07°,垂直度偏差1/2000,施工全过程安全环保,并保持较高质量。

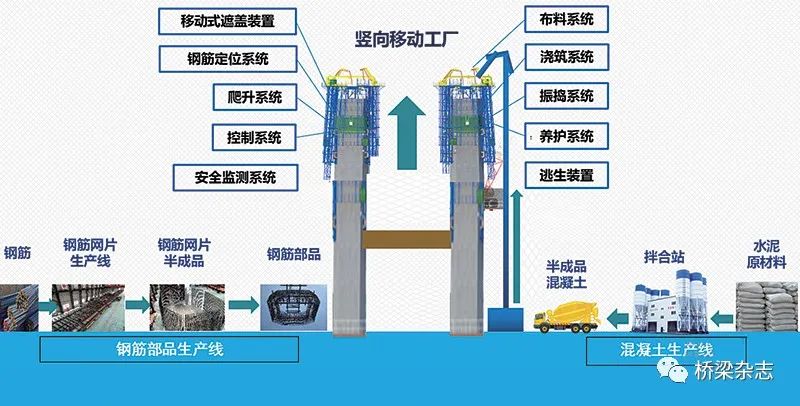

打造智能化“竖向移动工厂”

为改进桥梁超高索塔传统现场作业工艺,实验室以“工厂化生产、装配化施工、智能化控制”为总体思路,提出将桥塔高空现场施工打造为多功能一体化的“竖向移动工厂”,将绝大部分钢筋绑扎转入地面工厂,通过融合装配化、自动化、信息化和智能化技术,最终形成超高混凝土桥塔工业化建造技术。以制作工业化产品的标准提升现场施工品质,并通过自动化减人、机械化换人、智能化替人等方式显著提升工程建造品质及效率,保障施工安全。

图4 基于“竖向移动工厂”的混凝土桥塔工业化建造技术

超高混凝土桥塔一体化智能筑塔机,集模架爬升、混凝土布料、辅助振捣、智能养生、应急避险和安全监控功能于一体。根据多功能一体化筑塔机,自重大的特点,实验室开展了足尺试验,研究了桥塔爬升系统的承载能力和破坏形式规律,结合高塔构造特点研发大承载能力的爬升装置,为实现筑塔专用设备多功能集成提供基本条件。同时,为减少埋件系统对混凝土外观质量的影响,采用少支点爬升及其锚固系统。

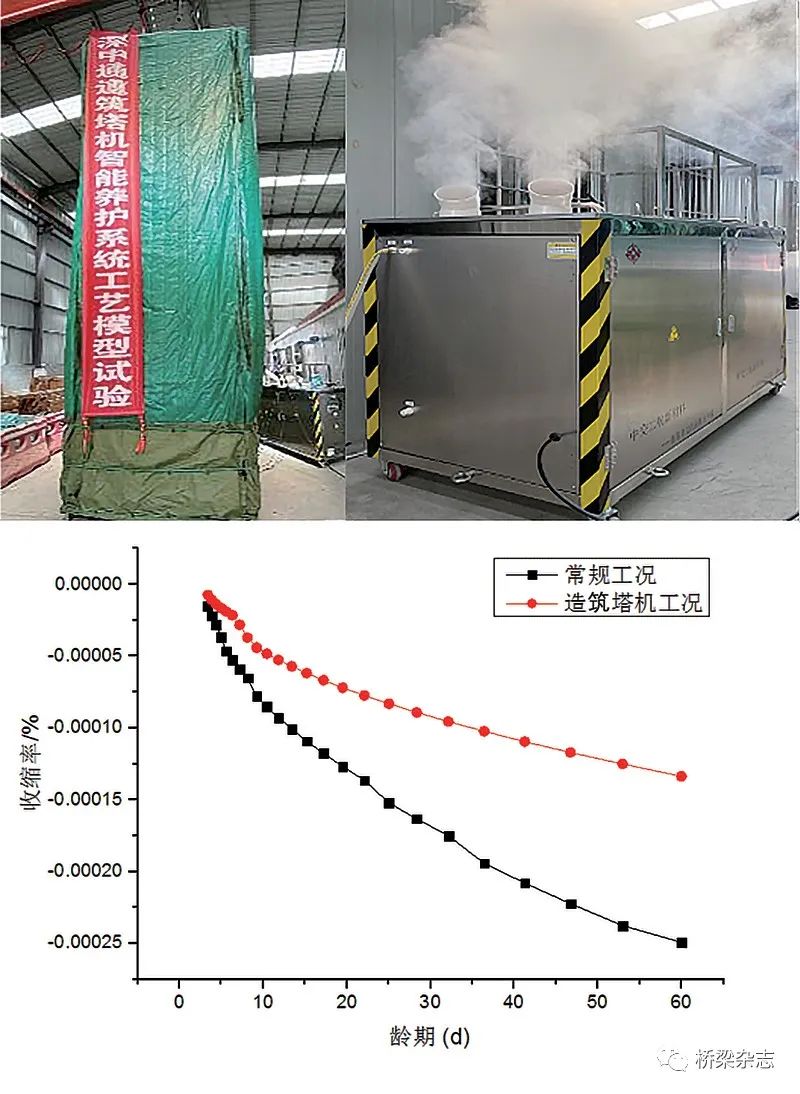

图5 深中通道项目筑塔机爬升系统受力性能试验

针对桥塔保温保湿及养护困难的弱点,实验室进行了超高混凝土桥塔一体化智能筑塔机智能养护系统工艺模型试验。智能热雾养护系统由封闭围护幕布系统和热雾养护系统组成。热雾养护系统包括温、湿度可调节的热雾生成设备,通过设置温控阈值(浇筑温度上限28℃,最高温度上限65℃,内表温差上限25℃)。有效保证混凝土养护质量。采用喷雾养护,可将养护湿度保证在85%左右,保湿养护时间从3天延长至7天。试验结果表明,混凝土60天收缩减少46%。混凝土渗透系数大幅降低,结构耐久性和外观质量得以显著提高。

图6 深中通道筑塔机智能养护系统工艺模型试验

在钢筋部品工业化方面,实验室创新出桥塔钢筋网片自动化立体制造成型及钢筋部品快速装配施工成套技术。首次构建了“展开图理论计算-网片及部品制作-部品安装”全过程精度控制体系,通过钢筋网片弯折成型工艺试验,初步确定了网片弯折工艺控制参数,涉及弯折线位置、箍筋边长、弯折角度等。在工艺试验的基础上,结合网片实际生产经验,增加关键主筋位置、弯折线位置补偿等控制指标。技术人员采用非接触式先进量测技术对钢筋网片成型质量检测,优化调整设备的生产参数,实现钢筋网片标准化作业。他们还利用三维激光扫测技术,指导钢筋部品组拼,最终其成型精度达2~3mm,并通过控制钢筋空间姿态、层间距,保证钢筋部品整体成型精度。

图7 钢筋网片弯折成型工艺试验

图8 钢筋部品装配化施工全过程精度控制体系

在工艺试验的基础上,实验室研制了国际首台TD6000-30钢筋网片柔性制造生产线,采用大直径钢筋网片整体弯折成型方法,实现“主筋40mm,箍筋20mm”级超大直径钢筋网片生产全过程机械化成型,生产效率达4h~6h/片,主筋和箍筋布料精度分别控制在3mm和2mm以内,混凝土保护层一次性合格率达100%。

图9 TD6000-30钢筋网片柔性制造生产线

当前,中国桥梁正在步入创新、转型和升级的重要战略机遇期,以5G、工业互联网、大数据、云计算、人工智能、区块链等为代表的新技术与传统建筑产业的融合是未来发展趋势。下一阶段,实验室将聚焦桥梁工业化智能建造,交叉融合人工智能、自动化与机器人等多领域前沿技术,对长大桥梁建设技术展开系统集成研究,拟构建安全、高效、优质、经济、绿色的长大桥梁建设产业链,整合产业链、价值链、创新链和服务链,推动长大桥梁建设施工技术迈向工业化、高精化、智能化。

本文刊载 / 《桥梁》杂志2022年 第2期 总第106期作者 / 吴诗琦 罗会武 程茂林等作者单位 / 中交第二航务工程局有限公司长大桥梁建设施工技术交通行业重点实验室

| 留言与评论(共有 0 条评论) “” |