出品|网易新闻

导语:近日,我国空降兵某部组织重装空投训练,锤炼部队精准投送能力。

图源:国防部网 杨洁林-摄

随着战场环境发生变化,空降作战的内容和形式不断拓展和丰富,空投载荷的需求也“水涨船高”。一次可投放数吨装备与物资的重装空投是不折不扣的技术活,迄今也只有俄(苏)、美、中三国完全掌握。而20多年来,我国又是如何完成重装空投的“惊险一跃”?

空降作战诞生于第一次世界大战期间,因其不必太多考虑地理障碍的制约,能快速将兵力兵器投送到目标地域,改变敌我态势,对赢得先机、获取战场主动权具有重要作用。

一、“羊入虎口”,战场需求牵引重装空投应运而生

早在20年代意大利人发明了固定抽绳式伞包后,伞兵在空降时的安全性与着陆的精确度大大提高,让大规模集中空降成为可能。但在较长时期内,空降作战还是以伞降轻步兵为主,且只靠自带武器、弹药和给养,因此兵力、火力和机动能力有限,落地后的控制区域也受限,面对有所准备、有一定火力的对手犹如“羊入虎口”。

暴怒行动中的美军伞兵与坠机伤员

强如美军因缺乏伴随重火力也一度被格林纳达与古巴民兵压制在空降场,为摆脱困局而折损多架武装直升机。在战场烈度日益增加的情况下,“天生就是被包围”的伞兵也渴望拥有更多的重火力。此时,可以使各种重装备完整降落的滑翔机机降出现了。诺曼底登陆中“哈米尔卡”重型滑翔机装载着英军的20辆“领主”实施史上第一次坦克空降作战。但滑翔机在牵引状态下速度缓慢,容易受防空火力攻击,且空降场选址苛刻。于是对载机更加安全、兼具传统伞降场地的便利性与机降载荷能力、能一次性投放数吨装备与物资的重装空投技术应运而生。

驶出“哈米尔卡”的“领主”轻型坦克

最早研究空降作战理论的苏联于20世纪60年代发展伞降式重装空投技术、并成为该国空降兵的独特标志;而美国在不久后也进行了低空托盘空投方式的研制与实验,与前者相比通过用阻力伞把物资托盘从数米高度拉出运输机,优点是空投非常精确,且可空投重量较大,但运输机飞行姿态要求、空降场地平整与安全都有较高要求。

低空无伞托盘空投

常规伞降式重装空投技术

我国空降兵空投技术的研究也追溯到20世纪60年代。而在90年代台海危机后,我国开始重新加速载荷能力更大、能跨越海峡天堑的重装空投技术的研制,并从俄罗斯、乌克兰引进了苏系空投平台与空降战车的重装空投技术,在此基础上开展了国产重装空投平台研制。

引进苏式载具伞降空投缓冲技术的BJ212

二、重装上阵,如何让伞花“朵朵开”?

重装空投系统主要由降落伞系统、减速或缓冲机构、捆绑系留装置及配套工具等组成。伞花能安然绽放是空降行动迈向成功的起点,一个结实可靠的降落伞必不可少。

理论上只要降落伞足够结实、面积够大,减速性能就越好、空投装备越安全,这对于70年代即掌握了航天器返回技术的我国而言不算难事。但作为一件需要反复使用的易耗品,需要有相对低的成本和足够的耐用性。因此包括我国重装空投平台降落伞在内的空投空降伞都开始普遍采用棉纶66长丝并配合动物胶与PVA黏合的无捻织物作为原料。该类面料在国内大规模工业生产与应用:年面料生产能力突破300万米,除各类型降落伞(如各类消费级无人机回收用伞)外还广泛应用于飞行员防护服及其他民用领域,极大摊平产品研发与投产边际成本。

而这种织物较过去降落伞所使用的传统有捻纱织物的纤维排列自由度更大、更柔软,并以不到70%的重量实现更强的抗撕裂性;较有捻纱织物光滑的表面也能改善瞬间开伞时的摩擦情况,缓解其聚集的热量对降落伞材料的局部熔结损失,提高安全性,其使用寿命较传统的降落伞、阻力伞提高了 50% 以上。

工作人员在检查刚生产出来的尼龙66丝线

另一方面,对于需以一定密度进行投放的重装空投平台的降落伞而言,伞盖的面积不能太大,且在投放时需错开不同的高度以避免伞之间互相干扰,影响空投安全;同时重装空投时还要保证降落伞不能因降落太慢而成为防空火力的靶子,这都需要使同一批投放的降落伞能在不同高度、速度情况下以合适时机张开。

而降落伞降落速度的快慢一定程度上是靠透气量的变化来控制伞盖的密闭与张开程度,要想让降落伞能完成不同高度与速度下的惊险一跃,就必须让其自适应调节空气透气量。因此国内纺织科技工作者在无捻棉纶面料的基础上,通过采取限定负荷张力调节带织物和单向弹力绸织物的制备技术,使其根据不同的空气密度,在不同张力条件下,呈现不同的拉伸量、调节张开与密闭的程度,以此实现调节空气透气量,达到高速开伞时减少降落伞阻力系数,低速开伞时增加降落伞阻力系数。从而让重载物资的降落伞能在不同高度速度下最终能用相同的姿势带着货物平稳落地。在多项技术加持下,2016年我国顺利完成海拔6000米高原重装空投、2020年我国又以运-20成功实施高原条件下“一机三连”重装空投,标志我国重装空投技术具备全域作业能力。

运-20进行高原连续重装空投演练

三、惊险一跃,如何让着陆更“四平八稳”?

成功开伞只是重装空投的第一步。空投件因重量因素在空降到地面时,会遭受地面极大的反作用力,因此需以一定的缓冲或减速机构配合避免冲撞。苏联等国早期惯用专门的着陆缓冲火箭实现空投装备在接近零速度下的直接着落。而我国在研制国产重装空投系统的过程中,从系统整体复杂性与安全性考虑,则是采取弹出气囊的方式进行缓冲。

(苏联早期)在近地时会点燃反推火箭

操作失误后的大号“窜天猴”

与操作拉风、可零速度着地的火箭反推减速方案相比,弹出气囊并不能直接降低接地速度,而是通过气囊结构的非弹性变形在有限距离内耗散能量,折叠的气囊相较反推火箭体积质量也更加轻小。缓冲气囊软着陆技术在国内外航空航天领域均有较广泛应用,如美国的“火星探路者”(MPF)探测器等。但一般的气囊缓冲方案都是采取密闭式气囊,虽然结构简单、加工制造方便,但采用此类缓冲系统的装备在着陆后容易产生反弹和翻滚,因此很容易造成被投物的损毁。此外,充满气的气囊和被投物之间的快速分离也是一大难题。

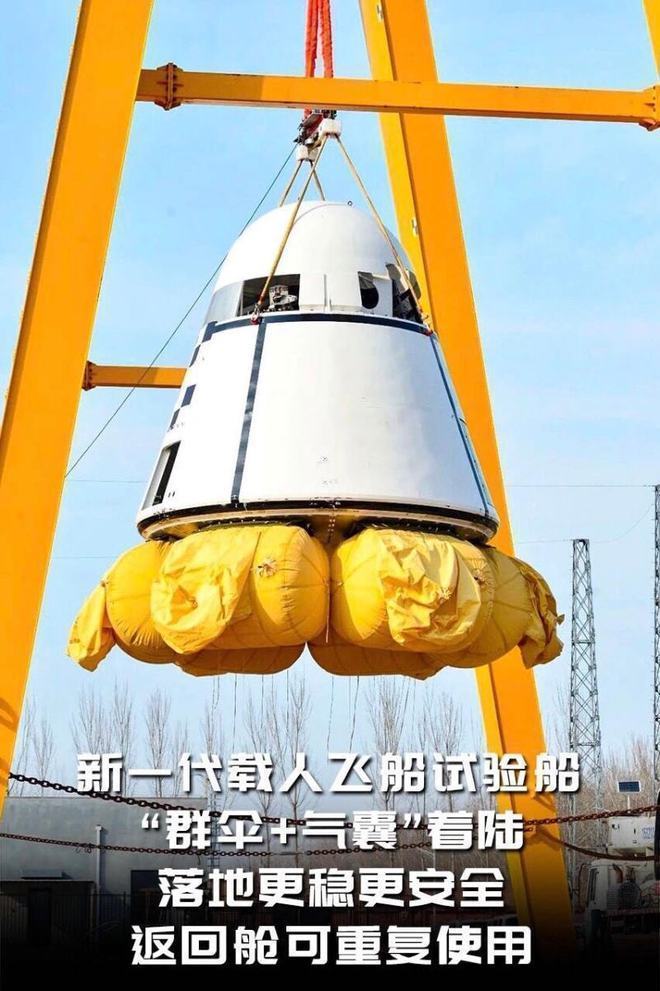

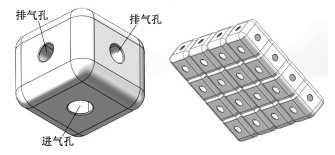

我国新一代飞船“气囊缓冲”回收模式

为此,国内重装空投系统均采用了自动充排气式空投缓冲气囊,使空投缓冲更安全也更有效率。使用这种空降缓冲系统在下落过程中,捆绑于下方的气囊借助装备下落的速度通过进气孔冲压式集气展开。当气囊内气压达到预定值时,进气孔关闭停止集气。当着陆受到强烈冲击时,气囊内的气体被急剧压缩,气囊内气压瞬时增大,气压大于排气孔预定压力时开始排气,直到气囊内气体被排完,气囊不再反复弹跳,完成着陆缓冲过程。

重装空投缓冲气囊

重装空投缓冲气囊结构简图

四、“金蝉脱壳”,解伞或有工程麻烦?

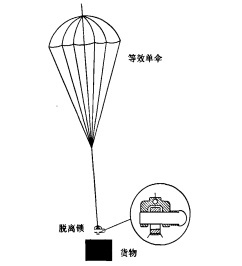

成功开伞、平稳着落,重装空投到这里还远没有万事大吉。着陆后鼓风的降落伞仍可能继续拖拽装备和物资,风速高的情况下甚至会拽着空投物翻滚倾覆。而不同于人员空投可以做到人工收拢或隔断伞绳,这时就需要使用自动脱离装置保证空投系统着陆瞬间使降落伞与货物自动脱离,防止货物被拖拽翻倒。

地表风速让未解脱的降落伞如风筝一般

首先在系统空投出舱前,空投装卸人员通过使用钳具推动锁栓,空投系统的解脱锁压缩弹簧至设计预紧状态,使用火工品将锁栓固定。当系统投放出舱并达到稳降状态后火工品爆破,降落伞连接绳与货物吊挂绳之间的张力使挂环和拉环压紧锁栓,通过锁栓与挂环和拉环间瞬时产生的静摩擦力以保证脱离锁锁紧;最后,货物着陆瞬间降落伞连接绳与货物吊挂绳迅速卸载,使锁栓上的静摩擦力骤然降低,锁栓在弹簧的作用下弹出,货物与降落伞脱离。

国产某型脱离锁结构简图

在整个系统中,与降落伞、缓冲系统相比,脱离装置最不起眼、复杂度也相对较低,近地时看似风平浪静却也是空投行动中惊心动魄的一环:“和平使命-2005”中俄联合演习前夕,我国方才进行多次重装空投技术定型实验中,即出现3天摔坏2件装备,失败主因即出现在主伞脱离锁上。因此我国除进行实装空投外,还配合多种仿真模拟手段,试验不同风速条件下空投设备所需的开锁力与脱锁概率,使其在拖曳着8200kg装备、13m/s的地表风速状况下能确保99%脱锁率,避免了重型空投装备在地面风速较大时出现无法脱离的事故。

结语:

如今我国单件最大空投重量仍在稳步提升,从20世纪末的吉普车到如今的空降步战车、自行火炮与各种变形型号,接连突破了连续空投、高密度空投等多种形式,成功进行重装空投500余件次,使得我国空降部队从“一人一伞一杆枪”向机械化、重装化迈进成为可能。未来随着更多国产大型运输机的服役、导航定位技术与重装空投技术的不断进步,我国空投将会向更重、更精准、更自主化方向发展。

参考文献:

[1] 夏 澎 ,张 强.《科技日报:重装空投领域有根“定海神针”》.

[2]郝 杰.国产面料实现降落伞高低空平稳降落,达到国际先进水平[J].《纺织服装周刊》,2017, (21).

[3]易芳.功能性面料的征途是星辰大海[J].《中国纺织》,2017,(3)

[4]张红英,杨璐瑜 ,李姝磊.空降空投中的气囊缓冲包装技术[J].《包装工程》,2016, 37(17).

[5]王亚伟,杨春信 ,柯 鹏 ,杨雪松. 货物空投系统自动脱离锁成功脱离概率分析[J].

《航空学报》 2010, 31(2).

网易《了不起的中国制造》栏目原创内容,侵权必究

「了不起的中国制造」专栏,力邀行业权威、资深玩家,呈现他们眼中的中国创新之路。

合作邮箱:newsresearch_ntes@163.com

| 留言与评论(共有 0 条评论) “” |