随着5G、人工智能、数字孪生、大数据集成等新一代信息技术的成熟及应用,生产少人化、自动化和柔性化的高端智造正在走进现实。在一汽-大众华东基地的智能工厂,不仅实现了高度自动化生产,焊装、涂装、冲压和总装四大车间的所有生产设备均为100%网络互联,平均不到55秒一台青岛造宝来或者奥迪A3下线,日产最高达到1408台。2022《工业互联网小帧探》第四期聚焦汽车行业,看一汽-大众汽车有限公司青岛分公司如何以数字化推动智能化,以智能化培育新动能。

更高效,生产与物流实现高度自动化

自建厂之初,一汽-大众华东基地就积极响应“中国制造2025”战略,成为云集各类高新技术、自动智能化程度在行业内首屈一指的智能工厂。公司每年还投资约四到五千万用于工厂的智能化升级,生产、物流等实现了高度自动化。目前,该智能工厂生产宝来和奥迪A3两厢、三厢共三款车型,焊装自动化达到93.8%,位居国内前列,涂装自动化在华东区汽车行业位列第一。

对汽车的安全性而言,汽车零部件的螺栓拧紧状态是关键一环。一汽-大众华东基地统筹采用德国大众最先进的拧紧网络系统自动获取拧紧任务,监控整个拧紧过程,拧紧数据自动储存上传保存,从而实现拧紧结果可追溯。其率先引入的变速箱悬置、弹簧腿及后尾消的自动拧紧,将数字化与自动化相结合,全过程无需人工干预。

车辆的智能化生产过程仅仅依靠工厂自身是不够的,准时化的物流零件配送同样至关重要。通过数字化改造,一汽-大众华东基地入厂物流实现了与园区内供应链企业的准时化供货联系,供应商可以实时查看基地库存,按要求准时补货。厂内物流经生产网络下发配送指令,从自动化立体仓库取件,经197台AGV小车进行智能化配送,将物流零件自动送到生产线旁。

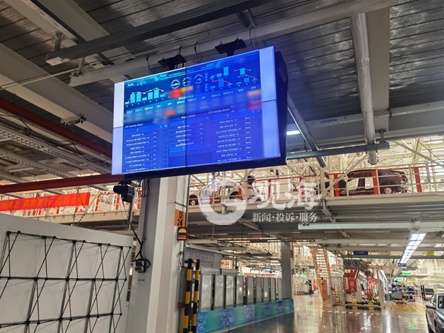

更柔性,车间设备实现100%联网

除高度自动化生产之外,一汽-大众华东基地的智能工厂还实现了信息的互连互通。“车辆的信息在四大工艺车间自动流动,每到一处就会自动、实时读取车辆的生产、配置、质量等信息,从而实现柔性生产。”一汽-大众华东基地批量规划与工业工程科经理陈占鹏介绍,其所有生产车间的设备实现100%联网,进行数据采集及分析应用。另一方面,车间设备的状态通过工业网络集成到中控室,进行设备的数字化管理,能够提前预测设备故障,遇到问题第一时间处理。

据了解,在高度智能工厂的基础上,一汽-大众华东基地2021年生产效率提升5.2%,生产效率达到全球汽车行业前30%。通过智能化和自动化改造,人力投入减少,每年能节约成本2400多万。同时,数字化手段还可有效减少人为误差,大大降低质量缺陷,该基地宝来车型的千台故障率在整个大众品牌车型中是最低的。

搭载“数智”引擎,青岛汽车产业将推进汽车制造数字化、网络化、智能化升级,蹚出转型发展新路径。(青岛日报社/观海新闻记者 文/刘琴 视频/尹亚炜 魏懋轩 刘琴)

相关链接

四新领航,微观视角呈现青岛工业互联网能级跃升之路

“四新”助推,青岛的工业互联网已进入产业深耕、赋能发展的新阶段。这一双链接工业生产设备、人与数据的“数字化之手”,正催生出源源不断的创新融合应用,推动智能制造向更深层次、更广领域持续进阶。

2021年,在青岛市工业和信息化局支持与指导下,青岛日报社观海新闻聚合报网端微优势资源,联合推出轻量级原创视频栏目《工业互联网小帧探》,探访青岛数智转型标杆企业,三季节目的全网浏览量达2000万余次。

今年9月,2022《工业互联网小帧探》携虚拟IP形象“小帧探”升级亮相,聚焦工业互联网平台、智能工厂、数字化车间、自动化生产线,以及青岛市5G“十佳场景示范”项目和人工智能“十佳场景示范”项目,以微观视角生动呈现青岛工业互联能级跃升之路,推动“工赋青岛”行动持续走深向实。

| 留言与评论(共有 0 条评论) “” |